HHAB-Motor Entwicklung

HHAB-Motoreinheit

Dipl.-Ing. Horst Habermann

Entstehungsgeschichte des HHAB-Motors

Die Geschichte begann 1979 an der Fachhochschule für Elektrotechnik in Hamburg. Hier studierte ich Digital- und Impulstechnik und beendete mein Studium 1983 als Diplom Ingenieur. Während meines Physikunterrichts beklagte sich mein Professor des Öfteren und wiederholt über den schlechten Wirkungsgrad des Autoverbrennungsmotors. Hier eine kurze Zusammenfassung der schlechten Eigenschaften an Hand einer etwas anderen Funktionsbeschreibung eines Verbrennungsmotors.

Der Verbrennungsmotor soll dafür sorgen, einen Gegenstand in Bewegung zu setzen. Die Geschwindigkeit soll veränderbar sein. Er soll dabei möglichst wenig Energie verbrauchen, das sind die Anforderung, die er erfüllen soll.

Als Lösung, will ich hier die gängigste Lösung, den Vier Takt Ottomotor, beschreiben. Der Motor wird meistens als Vierzylindermotor ausgeführt. Dies bietet sich an, weil der ganze Antriebsprozess aus vier Takten sich zusammensetzt. Alle diese Takte werden, hintereinander, in einem gleichen Raum, in den selben Zylinder, durchgeführt und parallel versetzt in allen vier Zylindern ausgeführt. Das heißt, in einem Zylinder werden die verbrannten Abgase aus dem Zylinder geschoben, im zweiten Zylinder wird die Luft angesaugt, im dritten Zylinder wird die Luft komprimiert, also zusammengepresst und gleichzeitig Benzin eingespritzt, im vierten Zylinder wird das komprimierte Benzingemisch gezündet und treibt dadurch den Kolben nach unten und erzeugt Energie. Mit dieser Energie müssen alle Arbeiten in den anderen Zylindern durchgeführt werden, die Lichtmaschine und die Kühlpumpe angetrieben werden, die Einlass- und Auslassventile geöffnet und geschlossen werden. Das heißt pro Motorumdrehung erzeugt nur ein Zylinder Energie.

Nun muss diese gradlinige Bewegung in eine kreisförmige Bewegung gewandelt werden, denn man will ja mit einer Drehkraft das Auto antreiben. Dies geht aber nicht ohne Verluste. Genauso, wie beim Fahrradfahren, gibt es nur einen Punkt, bei der gradlinigen Bewegung, wo die max. Kraft in eine kreisförmige Kraft umgewandelt wird. Wenn man das Ganze mit dem Fahrradfahren vergleicht, wird auch hier nur die max. Muskelkraft für den Antrieb ausgenutzt, wenn die Pedale parallel zur Erde stehen oder wenn die Kraft im rechten Winkel auf die Pedale wirkt. Durch diesen Effekt werden nur ca. 70% der Energie in eine Drehenergie umgewandelt, also ca. 30% Verluste entstehen.

Erschwerend kommt jetzt noch dazu, dass wir die Geschwindigkeit des Autos variabel verändern wollen. Die Drehbewegungsgeschwindigkeit muss also einstellbar sein. Ein Verbrennungsmotor läuft aber nur einigermaßen optimal in einem Drehzahlbereich von 800 U/min. bis 6000 U/min. Wobei der Motor nur bei einer Drehzahl den optimalen Wirkungsgrad liefert. Das heißt, der Motor muss möglichst mit dem höchsten Drehmoment betrieben werden. Also muss ein Getriebe zwischengeschaltet werden, das entweder automatisch oder manuell die Übersetzung zwischen Motor und Antriebsachse ändert. Um jetzt verbrauchsoptimiert mit einem Auto zu fahren, muss man also mit dem richtigen Gang, bei der richtigen Drehzahl und Gasstellung sein Auto bewegen. Dies passiert fast nie, man bewegt sein Auto also fast immer nicht verbrauchsoptimal.

Im Jahr 1997 gründete ich mit meiner Frau zusammen die Firma MKT Modulare Komponenten für Systeme GmbH. In dieser Firma entwickelten, fertigten und vertrieben wir modulare Elektronikprodukte mit CAN-Bus Technologie. Eines der Produkte war ein Anzeigesystem, dessen Bedieneroberfläche von dem Benutzer selbst programmiert werden konnte. Der Benutzer konnte also Signale, die in einer CAN-Message enthalten waren, auf dem Display abbilden. Zum Beispiel die aktuelle Wassertemperatur oder den Luftdruck. Diese Werte konnte er als Zahl, oder als Bargraf oder als X(y) Diagramm darstellen. Dieses Produkt bewarben wir in einer Fachzeitung. Daraufhin wurde ich von der Firma Daimler angerufen und gebeten unser Anzeigeterminal bei Ihnen vorzustellen. Man war ich stolz, wir als Kleinstfirma (damals 4 Mitarbeiter), durften unser Produkt bei Daimler vorstellen. Dieser Vorstellungstermin fand dann auch kurzfristig statt. Ich fuhr mit meinem BMW auf das Gelände von Daimler, das ging da noch, und führte unser Terminal einem Entwicklungsingenieur von Daimler vor, insbesondere die Möglichkeit einer Gestaltung einer eigenen Benutzeroberfläche, die aus bis zu 100 Seiten bestehen konnte, begeisterte ihn. Das Ergebnis dieser Vorführung war, dass wenn wir es schaffen würden, als Grundlage für die Programmierung der Bedieneroberfläche, die Standard CANdb Datenbank eines Fahrzeugs zu nutzen können, die Fa. Daimler unser Terminal in ihren Versuchsfahrzeugen einsetzen würde. Ich versprach der Fa. Daimler diese Entwicklung kostenlos durchzuführen und mich zu melden, wenn diese Entwicklung fertig wäre. Nach einem dreiviertel Jahr waren wir soweit, dass wir den ersten Prototypen fertiggestellt hatten. Mit diesen Prototypen fuhr ich zu FORD in Köln, mit denen ich mittlerweile Kontakt aufgenommen hatte, und stellte dort unser Terminal erstmals vor. Da wir bis dahin noch nie eine CANdb Datenbank zur Verfügung gestellt bekommen hatten (diese Datenbanken sind top-Secret), war das Ganze sehr spannend. Aber als dann der Lenkwinkel und die Lenkgeschwindigkeit korrekt angezeigt wurden, auch sehr erfolgreich. FORD kaufte daraufhin gleich fünf Terminals, wir waren also im Geschäft. Das Produkt vertrieben wir die nächsten Jahre weltweit an fast alle Automobilfirmen weltweit und entwickelten es weiter bis zu einem kompletten Kontrollterminal mit Sprachausgabe und Spracheingabe, Datenlogger Funktionalität und Signalsenderfunktion.

Im Rahmen meiner Vertriebstätigkeit wurde mir bei einer namhaften Automobilfirma ein Prototypenauto mit einer Brennstoffzelle gezeigt. Als ich fragte, wann das Auto denn serienreif wäre, wurde mir gesagt, dass das noch Jahre, wenn nicht sogar Jahrzehnte dauern würde.

Um das Jahr 2000 kam bei mir nach einem Besuch bei VW, der damalige Kommentar meines Physikprofessors wieder in den Sinn.

Der erste Punkt war die nicht direkt übertragene Kraft in eine Drehbewegung. Deshalb stellte ich mir die Frage, wenn man diese Kraft direkt an eine Strominduktionsspule übertragen würde, wäre es gar nicht notwendig eine Drehbewegung zu erzeugen. Und ein Stromgenerator als Induktionsspule hat zusätzlich den Vorteil das bei diesem Verfahren auch die geringsten Verluste entstehen. Die bestehenden Generatoren erzeugen aus einer Drehbewegung eine Spannung, aber auf Grund der Drehbewegung eine Wechselspannung mit einem Wirkungsgrad von ca. 70%.

Wenn man jetzt sieht, beim Verbrennungsmotor hat man 30% Verluste, weil er eine gradlinige Kraft in eine Drehbewegung umwandeln muss und man hat auch beim Generator 30% Verlust, weil man eine Drehbewegung zur Stromerzeugung nutzen muss, statt eine gradlinige Bewegung. So bietet es sich unmittelbar an, doch die Drehbewegungstransmutation zu vermeiden.

Also eine direkte gradlinige Kopplung des Verbrennungsmotors mit einem Induktionsgenerator vorzunehmen.

Das war die Grundidee des HHAB-Motors.

Das erste zu lösende Problem war also einen Verbrennungsmotor zu konstruieren, der eine zyklische gradlinige Kraft erzeugt. Wenn man jetzt die vorhandenen Motorvarianten sich anschaut, erfüllt der Boxermotor weitestgehend diese Anforderung. Bei ihm laufen zwei Kolben, auf gleicher Ebene und stehen sich gegenüber, in der Mitte wird von ihnen eine Kurbelwelle angetrieben.

Nach einigen unruhigen Nächten und vielen Nachdenken, kam ich auf die Idee, einen Doppelkolben in einem Zylinder arbeiten zu lassen.

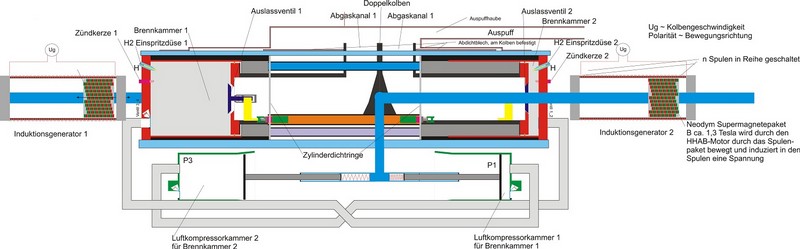

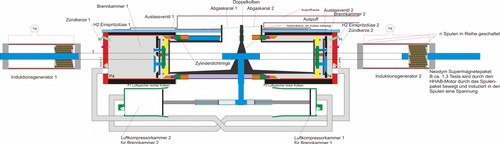

1Direktkolbenantrieb

Das Ganze ist als Zweitaktmotor ausgelegt, das heißt das Einspritzen und das Verdichten findet auf der einen Seite statt, während auf der gegenüberliegenden Seite das Zünden und Ausstoßen der Abgase nacheinander durchgeführt wird und der Kolben beschleunigt wird und Energie erzeugt. Am Ende der Bewegung, werden die Seiten vertauscht und der Kolben in die andere Richtung getrieben, wobei die Bewegungsenergie auf der anderen Seite erzeugt wird.

Eine solche Anordnung ersetzt also einen kompletten Vierzylinder Viertaktmotor. Nur das er dafür nicht Viertakte braucht, sondern nur Zwei. Und das Tolle ist, das in dieser Anordnung zwei Zweitaktmotoren parallel zeitlich versetzt arbeiten.

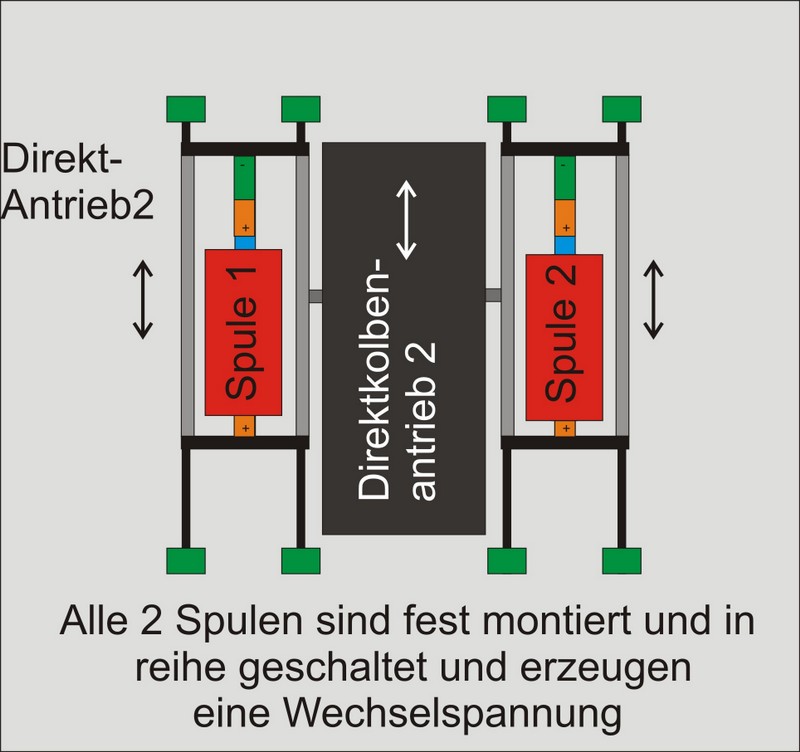

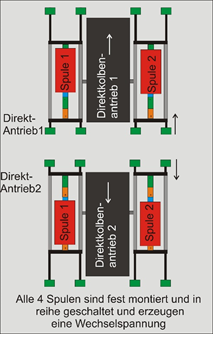

Der Doppelkolben wird also zyklisch hin- und her bewegt. In der Mitte des Doppelkolbens wird jetzt eine oder zwei Schubstangenpaare montiert, die einen oder zwei Lineargeneratoren antreiben, die eine Induktionsspannung erzeugen und zwar in Abhängigkeit der Magnetkraft, der Anzahl der Wicklungen der Spule und der Geschwindigkeit mit dem das Magnetfeld durch die Spule bewegt wird. Die Spannungsrichtung ist abhängig von der Bewegungsrichtung.

2 Direktkolbenmotor mit zwei Lineargeneratoren

Das heißt man erzeugt mit dieser Einheit eine Wechselspannung.

Für die Ausarbeitung und der Erstellung von diversen Zeichnungen und PowerPoint Präsentationen habe ich mehrere Monate benötigt.

Am Ende war ich dann mit der Ausführung zufrieden und überlegte mir diesen Motor als Patent anzumelden. Kurz vor der geplanten Anmeldung führte ich nochmal eine Recherche beim Patentamt durch, mit dem Ergebnis, VW hat so einen ähnlichen Motor schon vor Jahren zum Patent angemeldet, zwar mit dem Unterschied das der Generator in der Mitte zwischen den beiden Brennräumen angeordnet war, aber damit war meine schönen Gedankengänge eben nicht mehr patentfähig.

Ich war enttäuscht aber anderseits auch stolz, denn das von mir selbst erdachte Motorprinzip würde funktionieren.

Was ich aber doch noch versuchte, war meine Idee bei Daimler vorzustellen. Nach einigen Wochen wurde mir mitgeteilt, dass meine Idee bis zum Entwicklungsleiter gelangt war, der aber das Hauptproblem, bei einer Realisierung, in der Problematik sieht, dass der Motor zu unruhig läuft.

Das war so um 2008 und mit diesem Ergebnis legte ich das Ganze zu den Akten.

2013 verkaufte ich, aus gesundheitlichen Gründen, mein Unternehmen.

Dann 2015, der VW-Dieselskandal, das hätte ich nie für möglich gehalten. Da stellt sich ein Topmanager der größten Automobilfirma vor die Kamera und gibt zu, das seine Firma wissentlich mit Absicht eine Schummelsoftware in seine Autos eingebaut hat und das schon jahrelang und Herr Winterkorn will davon nichts gewusst haben. Wie arrogant muss man sein, um zu meinen damit durchzukommen. Und das Schlimme ist, das darunter der EUR 6 Diesel leidet, der eigentlich zurzeit eine der besten Antriebsmotoren darstellt. Und was mich wundert ist, das tausende Dieselfahrer massiv geschädigt werden, Gebrauchswagenpreise gehen massiv in den Keller usw. und keiner geht auf die Straße.

2016 Frankfurter Automobilmesse. Die komplette deutsche Automobilwirtschaft ist von der Teslaritis befallen. Alle Autofirmen wollen plötzlich Elektroautos bauen. Und das ohne einmal darüber nachzudenken, ob es nicht auch andere alternative Antriebskonzepte, z.B. ein Wasserstoff-Antriebskonzept, gibt. Ich behaupte mal hier, dass man niemals den Verbrennungsmotor durch Batteriegestützte Elektroantrieb ersetzen werden kann. Dafür wäre die notwendige Infrastruktur erstens nicht vorhanden und zweitens die Erstellung wesentlich teuer als alle Tankstellen auf Wasserstoff um zustelle. Das würde ca. 14 Milliarden Euro kosten (14.000 Tankstellen, Kosten einer Tankstelle 1 Millionen). Für die nicht vorhandene Strominfrastruktur, die für die Umstellung auf E-Autos notwendig wäre, müsste fast 40% der vorhandenen Versorgungsleitung angepasst werden. Zusätzliche Trafostationen müssten in den Städten entstehen. An allen Autobahnen müssten Starkstromleitungen verlegt werden (z.B.: A1 höchste Autodichte im Jahr 130.000 Fahrzeuge. Das hieße an jeder der 51 Tankstelle müssten 100 Schnellladestationen installiert werden um nur 30% aller diese Fahrzeuge mit der notwendigen Energie zu versorgen, das ist Irrsinn). Oder alternativ die Deutschen entschließen sich weniger Auto zu fahren. Ich habe so die dunkle Befürchtung, dass das die Automobilbranche ganz genau weiß und jetzt mit dieser netten Abwrackprämie nur zusätzliche Nachfrage generiert, statt die Schummeldiesel umzurüsten.

Ende 2016 verkündet die Automobilbranche, auf breiter Front, dass sie jetzt mit aller Kraft in die E-Mobilität investieren will und es sind alle begeistert. Die Grünen wollen ab 2030 den Verbrennungsmotor abschaffen, so wie das auch die Engländer und Franzosen wollen. Hat sich das eigentlich irgendein Mensch einmal durchgerechnet.

Für mich war das der Grund meine alte Motoridee wieder aus der Schublade zu holen. Denn nach meiner Meinung wäre der erste Weg dieses Problem zu lösen, dass die Autos weniger Kraftstoff verbrauchen. Denn wir haben minimal drei Umweltprobleme, die wir in Griff bekommen müssen, CO2, NOX und die Feinstaubbelastung. Moderne EURO 6 Dieselmotoren die mit Adblue Technologie und Partikelfilter ausgerüstet sind, erfüllen diese Kriterien mit am besten und sind für den normalen Bürger bezahlbar und genau dieser Technologie wird jetzt verteufelt.

Ich fing an mich in Dezember 2016 wieder in die Thematik reinzudenken. Als erstes fand ich einen ähnlichen Motor, bei der DLR (Deutsche Luft und Raumfahrttechnik). Dieser Motor erzeugt ebenfalls eine zyklische Bewegung und an ihm sind ebenfalls an beiden Enden Lineargeneratoren gekoppelt. Dieser Motor war als Range Extender für batteriegestützte Fahrzeuge gedacht. So war Lineargeneratorproblematik für mich gelöst. Es gab sie und sie funktionierten auch schon in Serie.

Dann war ja noch das unruhige Laufen meines Motors, worin Daimler eins der Hauptprobleme sah. Dafür hatte ich eigentlich in kürzester Zeit eine Lösung:

Man baut einfach zwei HHAB Motoren hintereinander und synchronisiert sie, damit erreicht man einen vibrationsfreien Betrieb.

Jetzt hatte ich aber mittlerweile, selbst, ein noch gravierenderes Problem meistens Motors entdeckt. Das gleiche Problem haben alle Zweitaktmotoren. Auch der Stelzermotor und auch der DLR-Motor hat diese Problem. Die Kolbendichtringe des Kolbens werden, während des Betriebes, über die Auslassventile gefahren. Dadurch wird die Kolbenschmierung unterbrochen und die Kolbenauslassventile verschmutzen und verharzen. Diese Motoren sind nicht für den Dauerbetrieb geeignet.

Dann im Dezember hatte ich nach längeren Betrachten meines Direktkolben, die Idee der Ideen.

In der bestehenden Variante wurden die Abgase im Brennraum aus dem Zylinder entlassen.

In der neuen Variante werden die Abgase durch ein Abgasventil im Kolbenboden herauszulassen. Das Auslassventil wird über einen Anschlag im Zylinder geöffnet. Die Kolbenringe bleiben dabei ständig am Zylinder anliegen und können einfach geschmiert werden.

Kurz bevor ich die Motoridee beim Patentanwalt vorstellte, kam mir noch Idee, dass man den Motor ja auch takten könnte, ihn also theoretisch nach jedem Zyklus anhalten könnte und ihn dann wieder starten. Das hätte den Vorteil, dass man eine variable Leistungsanpassung einfach realisieren kann. Also nicht erst mit der zyklisch erzeugten Energie eine Batterie laden müsste, aus der dann, über eine Zusatzelektronik, eine variable Antriebsenergie erzeugt werden muss. Bei diesem Verfahren wird eine mehrere Hundertkilo schwere Batterie benötigt, die mit Verlusten geladen wird und dann, wieder mit Verlusten, den Elektroantrieb versorgt.

Das ist beim HHAB-Motor nicht notwendig. Man muss hier nur die entstehenden getakteten Spannungsimpulse elektronisch aufbereiten, so dass mit dieser Energie der Elektromotor versorgt werden kann. Die dafür notwendige Elektronik ist kein Hexenwerk und in Prinzip schon in ähnlicher Form fertig entwickelt. Bei dieser Anpassung entstehen auch Verluste, aber die liegen im einstelligen Bereich.

Ende 2016 fuhr ich nach Stuttgart und meldete meine Idee zum Patent an. Die Patentanmeldung erhielt ich kurz vor Weihnachten. Was für ein schönes Geschenk.

Im neuen Jahr stellte ich nun diese Idee, erneut, der Fa. Daimler vor. Kommentar von Daimler: Interessante Lösung, nur gibt es keine Lösung für die Abgasbehandlung.

Stimmt.

Also an einer Lösung gearbeitet mit folgenden Ergebnis, eine Druckluftdichtung zwischen den Motor und dem Auspuff zu platzieren:

Abbildung 5Abgas Druckdichtung

Könnte theoretisch funktionieren.

Die Motoridee der Fa. DLR vorgestellt.

Kommentar von der Fa. DLR: Eine ähnliche Idee gibt es schon von einer australischen Firma und der Kolben würde viel zu heiß werden.

Nicht schon wieder. Habe mir dann die australische Motoridee angesehen und festgestellt das bei ihnen das Auslassventil über Druckluft geöffnet wird, was eine andere Lösung darstellt und nach meiner Meinung auch regelungstechnisch nicht optimal ist.

Aber der zweite Einwand war doch dramatisch. Ja, daran hatte ich nicht gedacht.

Danach war erstmal nachdenken angesagt.

Bei einer Reschere über Treibstoffe fand ich dann die Lösung und zwar für die Abgasbehandlung und das Temperaturproblem.

Die Lösung heißt man muss Wasserstoff als Treibstoff verwenden.

Bei der Verbrennung von Wasserstoff entsteht Wasserdampf, der ganz einfach aus dem Zylinder abgeleitet werden kann.

Und die Verbrennungsabgase, von Wasserstoff, werden nur 450°C heiß, bei einer Lambdaeinstellung von 2 bis 2,5.

Diese dabei entstehenden Kolbentemperaturen lassen sich durch eine Kombination aus Ölkühlung, Luftkühlung und einer Wasserkühlung für die Zylinder beherrschen.

Nun stand noch an, eine Konstruktionslösung für den HHAB-Motor zu erstellen. Also eine Lösung, die sich produzieren lässt und mit einer hohen Wahrscheinlichkeit auch funktioniert.

Dafür waren noch folgende Probleme zu lösen:

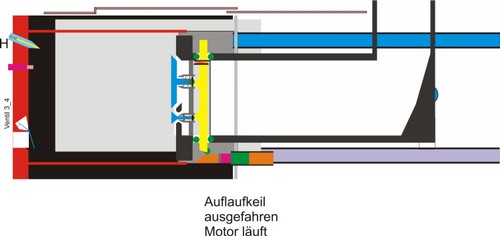

1. Das Starten und das Stoppen des Motors, also das Takten des Motors.

2. Die Luftzufuhr oder das Spülen des Brennraumes nach dem Ablassen der Verbrennungsgase

Zu 1: Das Takten des Motors

Durch die Möglichkeit den HHAB-Motor zu takten, das heißt man kann ihn nach jedem Takt anhalten und wieder starten, ist es möglich eine variable Leistung zu erzeugen. Eine schwere Pufferbatterie ist nicht mehr notwendig.

Den HHAB-Motor kann man nach jedem Motortakt anhalten. Das Ganze läuft folgendermaßen ab:

a) Im linken Zylinder wird eine geringere Menge Wasserstoff eingespritzt

b) Am linken Zylinder werden die beiden Anhalteventilanschläge ausgefahren.

c) Das sehr magere Gemisch im linken Zylinder wird jetzt verdichtet und gezündet

d) Der Doppelkolben wird jetzt nach rechts getrieben und verdichtet das Wasserstoffgemisch im rechten Zylinder

e) Jetzt entsteht ein Kräftegleichwicht zwischen dem linken Kolben (Abgase können nicht entweichen) und dem rechten Kolben, in dem das komprimierte Gemisch sich befindet, was aber nicht gezündet wird. Die Kräfte im linken Kolben sind dabei wesentlich größer, so dass der Doppelkolben in der Position stehen bleibt.

f) Der Motor steht

g) Zum wieder anlaufen, werden die linken beiden Anhalteventilanschläge eingefahren und die Abgase im linken Kolben über das Auslassventil abgelassen

h) Wenn der Kolben sich anfängt nach links zu bewegen, wird auf der rechten Seite das vorkomprimierte Gemisch gezündet

i) Der Motor läuft wieder

Zu 2: Die Luftzufuhr oder das Spülen des Brennraumes nach dem Ablassen der Verbrennungsgase

Das Ganze muss so gelöst werden, dass kein Elektroventil vonnöten ist. Ein Elektroventil verbraucht zusätzliche Energie und was noch gravierender ist, es benötigt Zeit für das Öffnen und Schließen. Also war es notwendig eine Lösung zu finden die automatisch abläuft und gewährleistet das genug Luft zu geführt wird.

Nach längerem Nachdenken, bin ich dann auf folgende Lösung gekommen.

Da die Kolbenbewegung des HHAB-Motors, eines Kolbenluftkompressors ähnelt, bot es sich an einen solchen Kompressor über den HHAB-Motor an zu treiben und so die Luft für die Spülvorgänge der Brennräume zur Verfügung zu stellen. Durch eine geschickte Ausnutzung von Über- und Unterdruck im Zylinder und Kompressor, der Luftaustausch wird über Ausgleichsventile, die sich durch den Druckunterschied in zwei Behältern öffnen und schließen, wird dies automatisch geregelt.

Diese Lösungen zu erarbeiten hat mich mehre Monate Zeit gekostet mit zahlreichen schlaflosen Nächten.

Diese Lösung der Fa. Mahle vorgestellt.

Kommentar von Mahle. Die Fa. DLR ist mit ihrem Motor schon Serienreif, das Ganze würde sich nicht lohnen.

Meine Meinung dazu. Der HHAB-Motor lässt sich takten und benötigt keine schwere Pufferbatterie.

Hier nochmal die wesentlichen Vorteile des HHAB-Motors:

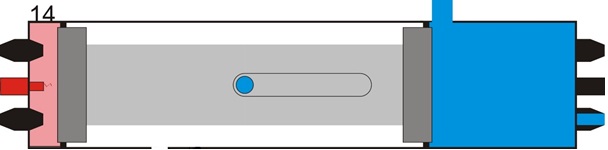

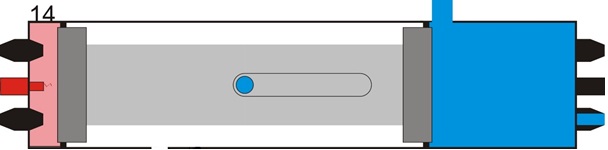

1. Ein sehr kompakter und leichter Motor, hier ein Beispiel

Abbildung 6 HHAB-Motoreinheit: der abgebildete Motor entspricht einem 8 Zylinder Ottomotor mit 4 Liter Hubraum

2. Er besteht nur aus wenigen Teilen

3. Er läuft mit Wasserstoff, keine umweltschädlichen Abgase

4. Er ist vibrationsfrei

5. Er wird sehr sparsam sein

6. Er braucht keine schwere Pufferbatterie

7. Er lässt sich einfach fertigen

8. Er wird sehr preiswert sein

Ende 2017: Entwicklung alles kompletten HHAB-Motors mit Kühlung, Schmierung und Luftansaugung.

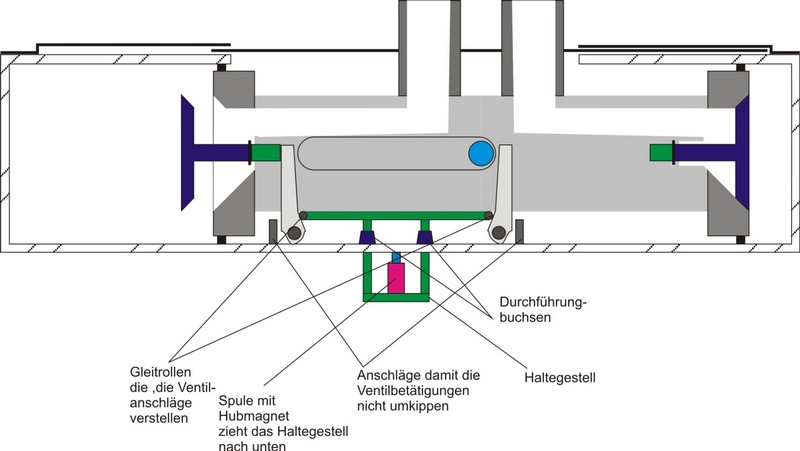

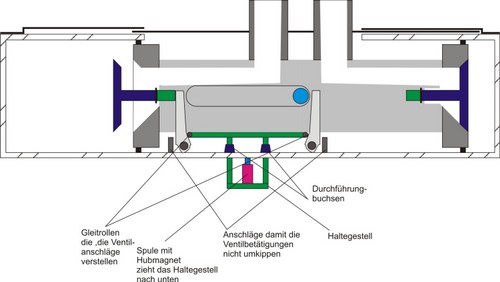

Anfang 2018 bis Oktober 2018: Optimierung der Auslassventileinheit

Die im Patent skizzierte Auslassventilmechanik hat den Nachteil, dass sie Geräusche erzeugt und das sie sehr kompliziert aufgebaut ist.

Der zweite Entwurf erzeugt zwar keine Geräusche, belastet den Kolben aber einseitig, das heißt die Kolbenlagerung wird extrem belastet.

Dann, nach längerem Nachdenken, hatte ich die optimale Lösung gefunden. Sie erzeugt keine Geräusche, ist einfach aufgebaut, lässt sich einfach fertigen und die einzelnen Parameter wie Öffnungszeitpunkt, Öffnungsdauer und Öffnungsgrad über einfache Konstruktionseingriffe einstellen.

Fazit:

Das war für mich ein aufregendes und spannendes Jahr und ich erfülle mir damit meinen Lebenstraum.

Ich habe diese Idee nur in Deutschland zum Patent angemeldet und das auch nur damit das Ganze ernst genommen wird.

Zurzeit suche ich eine Universität oder Firma, die mit mir zusammen diese Idee weiterentwickelt. Für die weiteren notwendigen Entwicklungsschritte fallen Kosten von mehreren Zehntausend Euro an, die ich nicht mehr alleine tragen kann und möchte.

Die Firma oder Universität, die sich an der weiteren Entwicklung beteiligt, wird selbstverständlich an den späteren Einnahmen beteiligt.

Außerdem werden sich bei der weiteren Entwicklung des HHAB-Motors viele neue patentwürdige Entwicklungen ergeben, die dann zum Patent angemeldet werden können und das dann auch weltweit.